بیزینس کوچینگ، مقالات

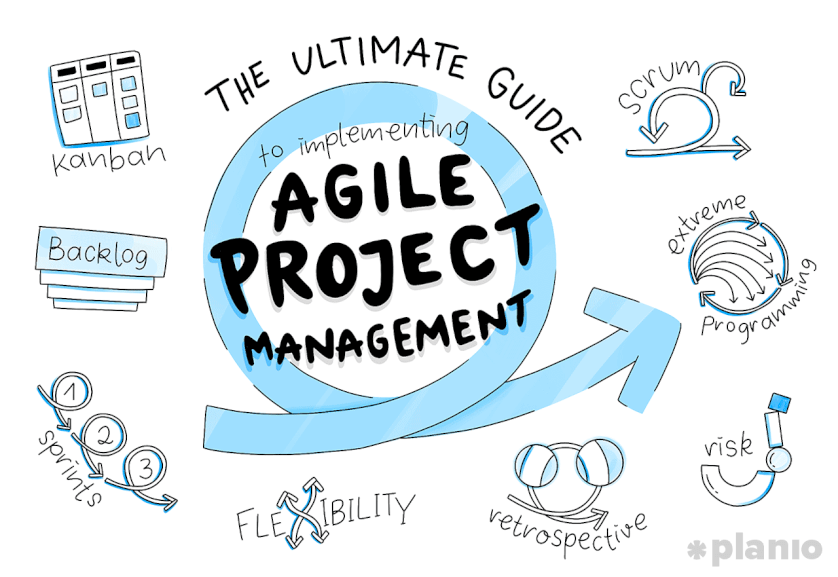

مدیریت چابک چیست؟

مدیریت چابک Agile Management چیست؟

مدیریت چابک یکی از ابزارهای کاربردی مدیریتی است که در گزارش بین و شرکا در سال ۲۰۱۸ رتبه هجدهم را از نظر میزان استفاده

و رضایت از ابزارها و رتبه دهم را به عنوان بخشی از تلاش های اصلی مدیران به عنوان ابزاری مؤثر در بین ۲۵ ابزار مدیریتی به خود اختصاص داده است.

آنچه در ادامه می آید توضیحات تکمیلی برای آشنایی با این ابزار مدیریتی است.

مدیریت چابک Agile Management از کجا آمده است؟

زمانی که کامپیوترها پای خود را به خانه ها و سازمان های ما گشودند، شاهد به وجود آمدن صنعت جدیدی به نام صنعت توسعه نرم افزار بودیم.

خروجی این صنعت همانند دیگر صنایع محصولاتی بودند اما هرجا که محصولی وجود داشته باشد پای یک مشتری در میان است و هر جا پای مشتری در میان باشد،

حق هم با او خواهد بود. به دلیل شیرین بودن، دلچسب و پرسودبودن و وجود میلیاردرهایی هم چون مایکروسافت،

این صنعت در سالیان گذشته شاهد ورود نفرات زیادی بود و ورود نفرات زیاد معادل با تولید محصولات زیادی هم شد.

- اما آیا این محصولات به اندازه محصولات تویوتا با کیفیت بودند؟

- آیا مشتریان این محصولات خوشحال بودند؟

- آیا توسعه گران نرم افزارها (همان کارگران کارخانه ها) از کار خود راضی بودند؟

و …

مشکل اینجا بود که وضعیت نرم افزاری ها خراب تر از دیگر صنعتگران بود زیرا نرم افزاری ها خودشان مشتری نرم افزارها و محصولات دیگران بودند

و به نوعی این مساله، باعث به وجودامدن سریع تکنولوژی های جدیدی میشد و نرم افزاری ها عملا مشتری را فراموش کرده بودند

و غرق تکنولوژی های جدید شده بودند (کیفیت هم که بسیار خراب، نرم افزارها پر از باگ و خطا و مشتری ها هم کلافه و سردرگم).

اما بالاخره روزی فرا رسید که صنعت نرم افزار هم حق را به مشتری داد، از این رو افرادی اقدام به تحقیق در صنایع دیگر کردند؛

اینکه آنها چگونه کار می کنند؟ مثلا تویوتا چگونه مشتریان خود را خوشحال نگه می دارد؟ و ….

و این گونه شد که پس از جمع آوری متدهای تحول دیگر صنایع و بومی سازی آن در صنعت نرم افزار تفکر چابک به وجود آمد.

تفکر چابک در سال ۲۰۰۱ توسط هفده نفر از متخصصین نرم افزار، طی «بیانیه چابک» رسما مطرح شد

و اکنون به عنوان یک الگوی موفق در سرتاسر جهان مورد استفاده قرار گرفته است.

با اینکه این متد در ابتدا تنها برای توسعه نرم افزار ایجاد شده بود ولی ثابت کرد که برای مدیریت پروژه های مختلف از جمله برنامه های بازاریابی نیز، یک رویکرد ارزشمند و مؤثر است.

مدیریت چابک متدی است برای برنامه ریزی و هدایت فعالیت ها که بر خلاف روش سنتی (روش آبشاری) از یک رویکرد تکرار شونده استفاده می کند

و در فواصل زمانی مشخص، اجزایی از فرآیند را که قابل تحویل دادن باشند، تحویل می دهد.

امروزه مدیران استفاده از تکنیک های سریع را در طیف گسترده ای از فعالیت ها در صنایع مختلف اعمال میکنند.

مدیریت چابک یعنی ایجاد نوآوری در محصولات، خدمات، فرایندها و مدل های کسب و کار.

مدیریت چابک، نوآوری های ارزشمند را جهت ورود به بازار سریع تر و با ریسک کمتر درحالی که تعاملات تیم و رضایت مشتری رو به بهبود است، به ارمغان می آورد.

تفاوت روش چابک و روش آبشاری در انجام کارها

شیوه های مدیریت چابک کدام است؟

اسکرام، کانبان و لین از رایج ترین شیوه های مدیریت چابک هستند که در ادامه مورد بررسی قرار خواهند گرفت

شیوه های مدیریت چابک

مدیریت چابک : متد اسکرام

اسکرام یکی از روشهای چابک طراحی شده است که بر تکرارهای با طول ثابت تأکید دارد و برای هدایت تیمها در تحویل های تکراری

و تکاملی محصول به کار می رود. روش اسکرام اغلب به عنوان «یک چارچوب مدیریت چابک پروژه» شناخته می شود

و تمرکز آن بر استفاده از یک روند تجربی است که به تیم اجازه میدهد تا به سرعت، کارآمد و به طور مؤثر پاسخگو باشد.

این روش یکی از محبوب ترین چارچوب ها بوده و برای پروژه های غیر IT بسیار مفید است؛ مخصوصا در راه اندازی پروژه های پیچیده ای که اجزای متعددی دارند.

در این روش پروژه به اجزای کوچک تر و قابل مدیریت تر تقسیم و سپس روی هر قسمت به صورت اصولی کار می شود

تا در نهایت، محصول یا کمپین نهایی آماده و قابل انتشار شود.

روش های مدیریت پروژه سنتی در تلاش برای کنترل زمان و هزینه است. از سوی دیگر اسکرام زمان و هزینه را در تلاش برای کنترل موارد موردنیاز تعیین می کند.

این کار با استفاده از جعبه های زمان، مراسم مشترک، یک فرایند محصول اولویت بندی شده و چرخه های بازخورد مکرر انجام می شود.

مشارکت کسب و کار در سراسر پروژه بسیار مهم است، زیرا اسکرام به شدت به همکاری با تیم، نماینده مشتری یا خود مشتری برای ایجاد محصول مناسب وابسته است.

اسکرام به سادگی یک چارچوب برای تحویل فراهم می کند، اما به شما نمی گوید که چگونه باید شیوه های خاصی را انجام دهید

و این کار را به عهده تیم تعیین شده می گذارد.

در اینجا فرض بر این است که تیم تعیین شده خودش به بهترین نحو عملیات موردنظر را انجام میدهد. شکل زیر چارچوب اسکرام اولیه را نشان می دهد:

چارچوب متد اسکرام

این پروژه با چشم انداز روشن شده توسط کسب و کار آغاز می شود که در برگیرنده مجموعه ای از خواسته ها

و ویژگی های موردنظر مالک محصول برای گنجاندن در محصول موردنظر می باشد.

این ویژگی ها توسط مشتری یا نماینده مشتری به عنوان مالک محصول هدایت می شود. این لیست از خواسته ها و ویژگی های موردنظر مالک

باید مرتب شود که این کار نیز توسط خود مالک محصول انجام می شود. مالک درخواست های خود را براساس اولویت های تجارت خود یا ذی نفعان تعیین میکند.

برای این کار یک جعبه زمان وجود دارد که به یک بازه زمانی تکرار شونده با حداکثر سرعت (سرعت بالا، sprint) اشاره می کند.

اسپرینت مقدار زمان تعیین شده ای است که تیم برای تکمیل خواسته ها و ویژگی های انتخاب شده دارد.

معمولا این بازه های زمانی بین یک تا چهار هفته طول می کشند.

در شروع هر اسپرینت مقداری از درخواست مشتری با توجه به ظرفیت یاسرعت تیم می شوند و در لیست قرار می گیرند.

این لیست شامل تمام درخواست های مشتری می شود که تیم متعهدشده است در این اسپرینت پیاده سازی نماید و در نتیجه یک قطعه از محصول را ایجاد کند.

این تیم بخش ها یا موارد مانده از محصول را که معتقدند می تواند در اسپرینت موردنظر تکمیل کنند، انتخاب می کنند.

هنگامی که تیم متعهد می شود، کار آغاز می شود. در طول این زمان تیم با حداکثر اسرعت فعالیت می کند و خود را تا حد ممکن در برابر وقفه ها محافظت می کند.

در این حالت تیم اجازه تمرکز بر روی دیدارها با هدف تسریع فرآیند را دارد. بازخورد محصول می تواند در میزان زمان برای اسیر بنت بعدی تغییر ایجاد کند.

در طول روند اسپرینت، تیم روزانه با یک جلسه ۱۵ دقیقه ای به عنوان یک اسکرام نتیجه کار خود را چک می کند.

این تیم در یک دایره ایستاده و هر عضو آنچه را دیروز انجام داده را می نویسد، اینکه چه می گذرد و چه چیزی در حال انجام است.

در انتهای روند اسپرینت، تیم، کارهایی را که ذی نفعان به پایان رسانده اند، انجام میدهد و بازخوردهایی را که بر روی کارشان تأثیر می گذارد، در آینده نشان می دهد.

آنها همچنین به یادگیری چگونگی بهبود آن می پردازند. این جلسه بسیار مهم است،

زیرا تمرکز آن بر سه ستون اصلی چارجوب اسکرام است: شفافیت، بازرسی و سازگاری.

مدیریت چابک : متد کانبان

در اواخر دهه ۱۹۴۰، تویوتا به این نتیجه رسید که یک سوپر مارکت می تواند الگوی خوبی برای مدیریت فرآیند تولید باشد.

آنها متوجه شدند که مشتری در سوپرمارکت موقع خرید هرچه می خواهد برمی دارد بدون آنکه نگران خالی شدن قفسه ها باشد

و کارکنان فروشگاه تنها زمانی قفسه خالی را پر می کنند که به اندازه کافی خالی شده باشد؛

یعنی موجودی خود را با تقاضای مشتری تنظیم می کند. فرآیند تحویل «just in time» در فروشگاه های مواد غذایی، مهندسین تویوتا را ترغیب کرد

تا روشهای خود را بازنگری کنند و یک رویکرد جدید که با مقدار تقاضا مطابقت داشته باشد و از کیفیت بالاتری نیز برخوردار باشد، اتخاذ کند (سیستم کانبان).

با رویکرد جدید هر بخش کارخانه، مشتری بخش دیگر محسوب می شود و هر واحد، تمام برنامه ریزی های خود را براساس درخواستهای

مشتری انجام می دهد و البته تلاش می کند موجودی را در پایین ترین سطح ممکن نگه دارد. کانبان در اصل یک واژه ژاپنی است به معنای «سیگنال بصری» یا «کارت علامت».

کارکنان شرکت تویوتا از یک کانبان (یعنی یک کارت واقعی) از سیگنال های مراحل تولید خود استفاده می کنند.

ماهیت بسیار بصری این سیستم، تیمها را قادر می سازد که به راحتی در مورد کارهایی که باید انجام شود و زمان انجام آن با یکدیگر ارتباط برقرار کنند.

هم چنین این روش نشانه ها و فرایندهای تصفیه شده را که به کاهش ضایعات و به حداکثر رساندن ارزش محصول کمک می کنند، استاندارد کرده است.

نحوه عملکرد متد کانبان

نیروی کار امروز ممکن است با اسمارت فون ها و تبلت های شبکه ای مقابله کند، اما اطلاعات فراوان همچنان به صورت کلمات بر روی یک صفحه نمایش می یابند.

ایمیل ها، صفحات گسترده، لیست و … در همه جا وجود دارد؛ در حالی که هر کدام متناسب با سناریوهای خاصی طراحی شده است.

اطلاعات متنی یک وسیله ارتباطی با اندازه یکنواخت نیست و اثربخشی آن بسیار کم است ولی چرا؟

دلیل این اتفاق مربوط به مغز انسان است زیرا مغز انسان اطلاعات تصویری را ۶۰ هزار بار سریع تر از

اطلاعات متنی پردازش می کند، بنابراین یک تصویر معادل هزاران کلمه ارزش دارد.

کانبان کمک می کند افراد از قدرت اطلاعات بصری با استفاده از یادداشتهای چسبنده بر روی تخته سفید به منظور ایجاد یک «عکس» در کار خود استفاده کنند.

استفاده از روش کانبان فهم پروژه را به میزان قابل توجهی ساده می کند به گونه ای که دیدن نحوه کار در فرآیند تیم به فرد این امکان را می دهد

که نه تنها نحوه ارتباطات در وضعیت موجود را درک کند، بلکه زمینه ای را فراهم می کند تا فرد نحوه اجرای کار را درک کند تا با سرعت و موفقیت پروسه موردنظر را اجرا کند.

شکل زیر مراحل فرآیند کانبان را نشان میدهد

فرآیند متد کانبان

کانبان فقط شامل یک Board است که کارهای در جریان، روی آن تابلو قرار می گیرد.

این تابلو توسط ستونهایی که هر ستون نشان دهنده وضعیت کاری است (مثلا در حال توسعه، در حال تست یا …) و به چندین، قسمت تقسیم شده است.

کارهای موجود در ستون های مختلف این تابلو سیر می کنند تا به آخرین ستون برسند.

نکاتی در رابطه با کانبان

هنگام استفاده از روش کانبان توجه به نکات زیر ضرورت دارد:

- برای هر ستون محدودیتی در نظر گرفته می شود که فقط این تعداد کار در هر زمان می تواند در داخل این ستون قرار داشته باشد.

این محدودیت، اصطلاحا محدودیت « Work-in-progress =WIP» نامیده می شود. - کانبان یک سیستم کششی است؛ یعنی اگر تیم تست، کاری برای انجام دادن در ستون خود نداشت،

مقدار کاری را (باتوجه به محدودیت تعداد کار) از ستون قبلی خود به ستون خود می کشد. این بدان معناست که تیم تست حق ندارد کار انجام شده

خود را به ستون تیم توسعه، هل بدهد. برای اینکه آیتم های تکمیل شده هم در این ستون تجمیع نشود از ستون هایی با عنوان صف یا بافر استفاده میشود. - تابلوهای مختلفی می توان برای کانبان ایجاد کرد که بهترین تابلو فقط از طریق تجربه به دست خواهد آمد.

- در کانبان کارها به صورت اسپرینتی نیست که آخر هر اسپرینت ارائه ای انجام شود. در کانبان هر وقت که لازم شد یا طبق برنامه ریزی خاصی،

می توان ارائه داشت و جلساتی مانند بازبینی و بازنگری را انجام داد. - نقش ها در کانبان تجویز شده نیستند ولی می توان از نقش های روش اسکرام مانند مالک محصول و اسکرام مستر تیم نیز استفاده کرد.

- کانبان در فاز نگهداری سیستم بسیار خوب عمل می کند.

- یک تابلوی کانبان بین همه تیم ها و اشخاص مشترک بوده و نیازی به تابلوهای جداگانه نیست.

مدیریت چابک : متد لین LEAN

لين متدولوژی تجاری است متشکل از یک روش تولید گسترده که محبوبیت آن را برای کمک به کسب و کارها در رسیدن

به اهداف خود در یک مسیر سالم، دقیق و پایدار به ارمغان می آورد. لین سازمان ها را قادر می سازد تا در سراسر جریان ارزش،

خود را برای تحویل ارزش و بهبود سرعت، کیفیت و سلامت سازمانی بهینه سازی کنند.

لین با سیستم تولید تویوتا تولید شد که باعث ساحت کالاهای فیزیکی زیادی در دهه ۱۹۵۰ تا ۱۹۶۰ و بعد از آن شد.

لین در تولید برنامه های کاربردی جدید، در کار مبتنی بر دانش یا کار دانش (توسعه و استفاده از دانش)، کمک به کسب و کارهای نوپا،

بهبود روندها و ایجاد نواوری کاربرد دارد. بدیهی است ماهیت کاردانش بسیار متفاوت از تولید است بنابراین ارزش ایجاد شده

در کار دانش در ذهن کارگران و نه در خط مونتاژ اتفاق می افتد. لین یک مجموعه منحصر به فرد از چالشها و فرصتها را هنگام اعمال به کار دانش ارائه میدهد.

تولید ناب الهام بخش تعصبی است که تأثیر مثبتی در ایجاد شور و شوق دارد. زادگاه این فکر ژاپن بوده و ماهیت آن نیز بسیار ژاپنی است،

یعنی با این که پیچیده است، ساده هم هست. اجرای آن اصلا ساده نیست، اما همه ی ماجرا در یک اصل محکم خلاصه می شود: اتلاف را حذف کنید.

ناب، نامی است که طرفدارانش به آن داده اند، و موضوع آن، سرعت و کارایی است، هر چند که می گویند بسیار پیچیده تر از این حرفها است.

نفوذ پذیرفته شده ی آن به پیش از آن و حداقل زمان هنری فورد برمی گردد. فورد نخستین بار فرایند تولید را یکپارچه کرد،

از قطعه های قابل استفاده در بخشهای مختلف استفاده کرد، کار را استاندارد کرد و خط تولید متحرک را به وجود آورد. برخی می گویند که او نخستین کسی بود که ناب را اجرا کرد.

« دلایل را حذف کنید. »

تایی. چی. اونو

کاری که فورد نمی توانست ایجاد کند، تنوع بود، چرا که فرایند او را کند می کرد. این جمله ی معروف «هر رنگی که شما بخواهید،

به شرطی که آن رنگ سیاه باشد» از اوست. در همه ی مدت و تا زمانی که کارخانه تعطیل شد، فقط یک مدل شاسی

Model T تولید می شد و همه شاسی ها یکسان بودند.

بعدها تولید کنندگان خودرو مدل های متنوعی را عرضه کردند، اما هزینه ای را که به خاطر آن پرداختند این بود که مجبور شدند

خط تولید ممتد را کنار بگذارند، و در نتیجه، زمان تولید و ذخیره ی انبارها افزایش یافت.

در شرکت ژاپنی تویوتا، تایچی اونو و همکار مهندسش، شیگئو شینگو” باور داشتند که می توانند هر دو مزیت تنوع در تولید و جریان فرایند

ممتد را از طریق استفاده از تکنیکهای فورد و برخی نوآوری ها با هم داشته باشند. نتیجه ی این فکر در نهایت به ایجاد

سیستم تولید تویوتا منجر شد که از چندین فکر نو و بدیع برخوردار بود.

به جای تولید ماشین های عظیمی که در دیترویت مورد استفاده قرار می گرفت، اونو و شینگو، اندازه ی ماشین های خود را تغییر دادند

تا متناسب با تعداد واقعی مورد نیاز شود، آنها گامهای سریعی را تعریف کردند، که امروز به آن به اختصار SMED می گویند

و معنی آن تعویض قالب ها در یک دقیقه است، به طوری که هر یک دستگاه ماشین قادر بود مجموعه ی کوچکی از تعدادی قطعات متفاوت

را تولید کند تا امکان تولید طیفی از مدل های متعدد ایجاد شود.

« تولید ناب، تولید صنعتی را متحول کرد. حالا زمانی است که تفکر ناب را در فرایند مصرف به کار بندیم. »

جیمز ماک و دنیل جونز، ۲۰۰۵

آنها تدابیری اتخاذ کردند که هر مرحله از تولید، مرحله ی قبلی تولید را از مواد مورد نیاز خود آگاه گرداند (با استفاده از کارت های کانبان)

و در نتیجه، مواد نگهداری شده در انبار را به حداقل برسانند. این را روش JIT می نامیدند که معنی آن درست به موقع است.

در قلب این روش، اصولی وجود دارند تا بتوانند همواره پاسخگوی سلیقه ی تنوع طلب مشتریان باشند،

این اصول عبارتند از: هزینه ی پایین، کیفیت بالا، تنوع در تولید، و زمان تولید سریع

لین:یک چیز متفاوت

برخی از دیگر شرکت های ژاپنی بعضی از تکنیک های تویوتا را به کار گرفتند، اما از دهه ی ۱۹۷۰ به بعد بود که سایر کشورهای

جهان و به خصوص آمریکا پی بردند که تولید کنندگان ژاپنی از چیزی متفاوت استفاده می کنند. این امر در زمانی اتفاق افتاد که ژاپنی ها شروع به

دست اندازی وسیع به بازار فروش خودروهای کوچک در آمریکا کردند، پیش از این که به سایر بازارها مانند الکترونیک وارد شوند.

تولید کنندگان آمریکایی شروع به بازدید از ژاپن کردند تا ببیند در آنجا چه خبر است و با یک فکر عجیب به نام کارت های کانبان به خانه بازگشتند.

اما آنها یک تصویر کامل از آن به دست نیاوردند تا این که در سال ۱۹۸۱، یک کارآفرین امریکایی به نام نورمن بودک

به چند کتاب در مورد سیستم تویوتا که توسط شینگو نوشته شده بود دست پیدا کرد.

او این کتاب ها را ترجمه کرد و شینگو را برای سخنرانی به آمریکا آورد و نخستین شرکت مشاوره ای در مورد ناب را افتتاح کرد.

اما واژه ی ناب وارد واژگان صنعت نشد، تا این که در سال ۱۹۹۰، کتاب ماشینی که دنیا را تغییر داد: مقایسه ای بین صنایع

خودرو در آمریکا و ژاپن، توسط جیمز ومک، دنیل جونز، و دنیل رووس به چاپ رسید.

« اصول ناب وعدهی کاهش و حذف اتلاف در زمان، پول و انرژی را در بهداشت می دهند. »

جیمز ماک، ۲۰۰۵

در آن زمان ومک یک دانشمند پژوهشگر در دانشگاه MIT بود، و بعدها موسسه ی غیرانتفاعی ناب را برای توسعه ی اندیشه ی ناب بنیاد گذاشت.

این اندیشه در شرکت هایی مانند بوئینگ و پورشه، و تسکو توسعه یافت. ناب به عنوان یک راه حل سريع ستایش نمی شود.

آنها که از این روش استفاده کرده اند می گویند این سفری است که برای آن تقریبا مقصدی وجود ندارد. و راهی است که به تنهایی نمی توانید بروید،

چرا که اگر شما قرار است ناب باشید تامین کنندگان شما نیز باید ناب باشند، چرا که اگر محصولات تامین کنندگان شما در چرخه ی تامین، دارای کیفیت نباشند

و آنها نیز درست به موقع شما را تامین نکنند، کار درست انجام نخواهد شد.

ناب با دور زدن در اطراف کارخانه و نگاه به همه چیز با دید ناب نگر آغاز می شود.

باید ببینید که چگونه اجزا بر یکدیگر تاثیر می گذارند. باید به دنبال اتلاف ها بگردید. اتلاف به شکل های مختلفی اتفاق می افتد.

تولید بیشتر از نیاز یا پیش از نیاز یک اتلاف است، همین طور انبار کردن هر چیزی که ارزش افزوده برای محصول ایجاد نمی کند.

منتظر ماشین بودن برای پردازش و حمل و نقل بدون ضرورت، اتلاف است و باید حذف شود. تولید محصول معیوب یک اتلاف محض است،

به دنبال پیدا کردن محصول معیوب و تعمیر آن نباشید، از تولید آن جلوگیری کنید. اگر کارکنان خود را آموزش ندهید و به آنان تفویض اختیار نکنید،

شما وقت و مهارت آنان را تلف می کنید. اگر به مشتریان تان کالاهایی با کیفیت پایین و خصوصیاتی که مورد نظر آنها نیست، عرضه می کنید، وقت و پول آنها را تلف می کنید.

ناب از نظامهای متعددی مانند درست به موقع، تعویض قالب ها در یک دقیقه، کانبان، تعمیر و نگهداری با بهره وری کامل، 5S (نظم و نظافت)،

و کایزن (بهبود مستمر) استفاده می کند. صاحب نظران ناب در مورد از هر چمن گلی چیدن هشدار می دهند. شما نمی توانید با بهبود مستمر به ناب برسید.

۵ اصل اساسی لین

اگر می خواهید به ناب برسید باید پنج اصل زیر را دنبال کنید.

- ارزش را مشخص کنید: در موقع مشخص کردن و خلق ارزش، همواره بر روی مشتری تمرکز کنید ( نه بر سهامداران، مدیریت ارشد، مصلحتهای سیاسی و یا هر چیز دیگر).

- جریان ارزش را مشخص کنید: نقشه ی ایجاد ارزش افزوده را از طریق مشخص کردن همه ی اعمالی که لازم است تا خلق ارزش انجام شود، ترسیم کنید.

- گردش کار: فقط پس از انجام دو مرحله ی اول، می توانید فرایندهای گردش کار بدون وقفه را طراحی کنید.

- درخواست کالا توسط مشتری: بگذارید تا مشتری در زمانی که نیاز دارد محصول را از شما درخواست کند و نه این که شما کالا را به مشتری عرضه کنید.

- در جستجوی کمال: ومک و جونز می گویند: حالا بر شما آشکار خواهد شد که هیچ پایانی بر فرایند کاهش تلاش، زمان، فضا، هزینه و اشتباهات وجود ندارد، و در عین حال، محصولی را عرضه خواهید کرد که بیش از هر زمانی، به آن چیزی که مشتری خواهان آن است نزدیک است. ناگهان کمال، که همان اصل پنجم است، فرا می رسد و دیگر یک رویای احمقانه نیست.

عصاره ی این ایده این است که اتلاف ها را حذف کنید

عملکرد روش لین

مدیریت پروژه مداوم می گوید کار باید به بخش های کوچکتر و قابل حمل تبدیل شود، اما در مورد چگونگی مدیریت هر یک از این بخش های پروژه، چیزی نمی گوید.

اسکرام تلاش می کند به کمک مدیران و برگزاری جلسات این مشکل را حل کند. لین، از سوی دیگر، فرآیندهای گردش کار را چابک می کند،

بنابراین می توانید اطمینان حاصل کنید که هر بخشی از پروژه شما با همان کیفیت و انجام می شود.

با مدیریت پروژه به صورت لین، همچنان پروژه به قطعات کوچک تر کار تقسیم می شود که هر قسمت آن می تواند به صورت جداگانه تکمیل شود.

علاوه بر این یک گردش کار برای هر کار تعریف می شود، چیزی که یادآور پروژه آپولو و سیستم پنج جعبه آن است.

در شکل زیر مراحل روش لین آمده است:

فرآیند متد لین

مراحل لين و انعطاف پذیری آنها یک سیستم عالی است برای اطمینان از اینکه هر بخش از پروژه به خوبی انجام شده است.

این کار سختی اسکرام را نداشته و تیم یا فرد را مجبور به کار در یک زمان نمیکند.

در حقیقت در روش لین می توان در یک مرحله از مراحل مختلف گردش کار خود، وظایف مختلفی را انجام داد

و یک سیستم مناسب براساس توانمندی های آن تیم برای خود در نظر گرفت.

لین همانند سایر روش های مدیریت چابک یک سیستم مدیریت پروژه است.

می توان از ایده های روش لین استفاده و سیستم مورد نیاز برای پروژه های خود را ایجاد کرد.

نتیجه گیری

برای نهادینه سازی مدیریت چابک در سازمان موارد ذیل پیشنهاد می گردد:

- تیم رهبری، فرصت های نوآورانه چابک (سریع) را شناسایی کرده و بادقت دنبال کند.

- مدیران، تیم های کوچک و چندرشته ای خود را اداره کنند تا به فرصت های بالا دست یابند.

- مالک محصول (کسی که ابتکار عمل مربوط به تولید محصول را دارد) با تیم کار می کند تا یک چشم انداز برای تیم ایجاد کند،

لیست کامل تری از فرصتهای بالقوه را جهت اولویت بندی و توسعه آن تعیین کند، زمان و چگونگی رویارویی با این فرصتها را تعیین و نتایج ملموس آن را مشخص نماید. - تسهیل کننده فرآیند، تیم را در روش های سریع و مؤثر راهنمایی می کند، موانع را برطرف و پیشرفت را تسریع می بخشد.

- تیم چندرشته ای یک نقشه راه را ایجاد می کند، مشکلات پیچیده را به وظایف قابل کنترل تر تقسیم و بر روی مهمترین فرصت ها تمرکز می کند.

- این تیم ها در ابتدا در چرخه های کوتاه و تکراری به نام اسپرینت برای ایجاد نمونه هایی از محصول کار می کنند.

- مشتریانی که با تیم همکاری می کنند، نمونه های کار را آزمایش می کنند و بازخورد روشن و سریعی در مورد تنظیمات واقعی خود را ارائه می دهند.

- تیم سپس رویکرد خود را برای سرمایه گذاری با بازخورد مشتری انطباق میدهد.

- این تیم به طور مداوم فرصت هایی را برای بهبود کارایی اش مشخص می کند.